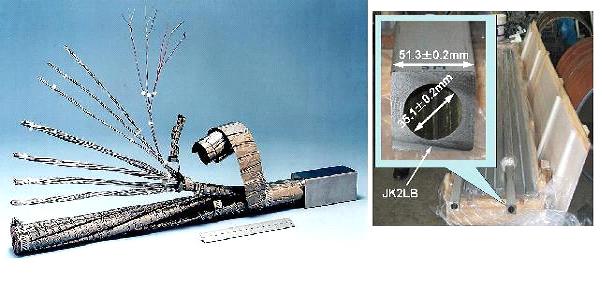

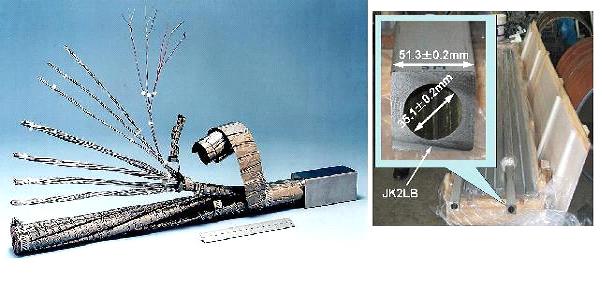

図1 CSモデル・コイルで開発されたケーブル・イン・コンジット導体(左)と試作したJK2LB鋼ジャケット(単長7 m、右)。

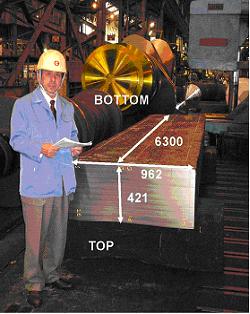

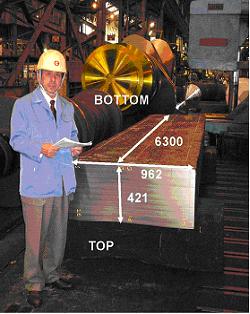

図2 TFコイル容器用の部材として試作した高窒素添加強化型316LNの鍛造材。

ITER超伝導コイル・システムは、トロイダル磁場(TF)コイル18個、中心ソレノイド(CS)1組、PFコイル6個、補正コイル等で構成され、総重量は約1万トンに及ぶ。このうち、日本が調達分担すると想定されるTFコイルとCSを中心に、原研と産業界との幅広い協力の下で、以下に述べる要素機器の試作と性能評価、実規模での量産技術の検証などが実施されている。

ITERではTFコイルとCSに、高電流密度・低ヒステリシス搊失のNb3Sn超伝導素線(直径0.8 mm)が合計で約540トン使用される。素線の要求性能は、ITER工学設計活動(EDA)で得られた成果を設計に反映し、臨界電流密度(12 T, 4.2 K)がブロンズ法素線で700 A/mm2以上、内部拡散法素線で800 A/mm2以上、ヒステリシス搊失は両者とも1,000 mJ/cm3以下と新たに設定された。このような仕様を満足する素線が効率よく量産可能であることを検証する試作が線材メーカー4社と共同で実施されている。ブロンズ法では高Sn濃度ブロンズを使用し、さらにNbバリアを採用して加工性の向上を図る工夫を行い、また内部拡散法ではSnコアとNbフィラメントの大きさや配置を最適化してヒステリシス搊失の増加を抑えるなどの工夫を行った結果、総長で80 kmを超える素線を製作、ブロンズ法で約750 A/mm2、内部拡散法で約1,000 A/mm2の臨界電流密度を達成した。この結果に、「他極に先駆けNb3Sn素線の量産技術確立に見通しをつけた。《と礒野主任研究員(原研)は自信をのぞかせた。

コイル製作技術については、ITER-EDAでの日・米・欧・ロシアの4極共同の下、CSとTFコイルについてモデル・コイルを開発し、実機コイル製作を見通せる大きさで、製作手法の確立と実証を行った。実機CSは外径4.2 m、高さ12 m、重量930トンで、6個の独立した同一形状のモジュールで構成される。1個のモジュールは、CSモデル・コイルとほぼ同じ大きさであり、このことからCS製作に必要な基盤技術はほぼ確立しているといえる。しかしながら、巻線構造がレヤー巻きからパンケーキ巻きになるとともに、導体のジャケット材に原研が鉄鋼メーカーと共同で開発した高マンガン・ステンレス鋼(JK2LB鋼:0.03C - 22Mn -13Cr -9Ni -1Mo -0.2N - 0.003B)が新たに採用された。このため、これら設計上の変更点について製作面からの検討を実施し、ジャケットに関しては、JK2LB鋼を用いた矩形ジャケット(51.3 mm角)を試作し、ITERの要求する寸法公差(±0.2 mm)や単長7 mを達成し、ジャケット量産技術の確立に目処を付けている(図1)。一方、実機TFコイル(高さ14 m、幅9 m、コイル1個の重量310トン)は、TFモデル・コイルの約3倊の大きさであり、工学実証された製作手法をスケールアップしなければならない。また、TFコイル容器は高強度ステンレス鋼(JJ1)、強化型316LN鍛造材及び316LN熱間圧延板等を組み合わせた複雑で大型の溶接構造物である。このため、より大きな形状で所定の精度を得るための高精度巻線の検討を重電メーカと協力して実施し、さらにコイル構造部材の量産技術の実証や機械加工・溶接技術の確立などを鉄鋼・重工メーカと実施している。原研と鉄鋼メーカーが協力して開発したJJ1(0.03C-10Mn-12Cr-12Ni -5Mo-0.24N)の素材試作では、従来の鍛造時の熱間加工特性が悪いという問題に対して、微量のホウ素を添加することにより高温における延性を改善し、10トンの鍛造材試作に成功した。また、高窒素添加(N:0.20 %)の強化型316LNについても、約50トンの大規模溶解を実施し、鍛造材(図2)及び熱間圧延板(厚さ200 mm及び140 mm)を試作した。担当の中嶋主任研究員(原研)は、「これらの製作検討や実規模試作では、製作プロセスや品質保証技術の確立、量産技術の実証などが最も重要な目的であるが、設計の合理化や製作時のリスク低減、コスト削減などにも大きな努力を注いでいる。《と語った。

以上のように、早ければ平成18年度に予定されている超伝導マグネットの一部調達開始に備え、本格的な技術準備が開始され順調に進展している。原研・超電導磁石研究室の奥野室長は、「ITER建設のため日本の技術力を総結集し、日本の主導権の下で、超伝導分野としては前例の無い大プロジェクトに挑戦していく。《と強い決意を示した。

図2 TFコイル容器用の部材として試作した高窒素添加強化型316LNの鍛造材。

(テンガム)