図1 冷凍機冷却非破壊検査システム

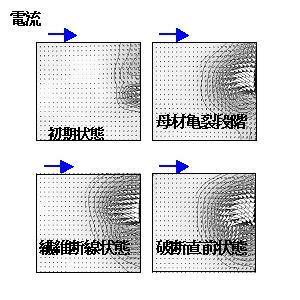

図2 引張付加後の迂回電流マップ

飛行機はいまや移動・輸送手段として欠かせないものとなり、今後も増加が見込まれているが、その安全性への要求はますます高まっている。航空機の安全性向上に向けて、SQUIDを用いた非破壊検査の研究は目覚ましく進んでおり、高品質エンジン材料の開発や大型機の層状厚壁に発生するクラック検出など、実用化間近と言われているものもある。これらの研究対象となっているアルミ合金などの金属材料以外に航空機の構造材料として近年注目されているのが炭素系複合材料である。中でも特に優れた耐熱性・対靭性をもつCCコンポジットは超音波検査やX線検査のような従来の非破壊検査手法では傷検出が容易でなく、新しい検査手法の開発が求められていた。

彼らは図1のような高温超伝導SQUIDグラジオメータを用いた小型冷凍機冷却非破壊検査システムを開発し、これを用いてCCコンポジットの深部傷の検出と、引張試験によるCCコンポジット内の炭素母材の亀裂剥離、炭素繊維の断線、破壊へと進む状態変化の検出に成功した。非破壊検査システムは同軸型パルスチューブ冷凍機を用いており、冷却部は重量4kg、高さ40cm、直径8cmと小型で実用性に富み、かつ低磁気ノイズ・低振動化にも成功している。また、CCコンポジットは金属と比較して高電気抵抗率であるため、充分な渦電流を誘導するためのフェライトコアを芯にもつ磁界印加コイルを備えている。厚さ5mmの CCコンポジット板を数枚重ね、表面から15mmの深さにあるクラックを検出しておりシステムが高性能であることが確認された。

ある種のCCコンポジットに張力荷重を与えていくと、母材亀裂→炭素繊維断線→破断と破壊が段階的に進展していく。新しく開発した迂回電流分布画像化手法により、図2のように各段階における、欠陥進展に伴い迂回電流分布が変化して広がっていくイメージを作成することに成功した。また迂回電流のトータル量を算出することで、各破壊段階の違いを数値的に導き出すことにも成功した。これにより将来的なCCコンポジットの余寿命評価への応用可能性が示された。

CCコンポジットはスペースシャトルの耐熱タイルや航空機・自動車の高速エンジンにも使用されているが、今後使用範囲の拡大が見込まれ、非破壊検査の必要性は高まる。また、開発した非破壊検査はCCコンポジットだけでなく他の高電気抵抗材料の非破壊検査にも適用できる。今回の成果よりSQUID非破壊検査のさらなる発展が期待される。

図2 引張付加後の迂回電流マップ

(花鳥風月)