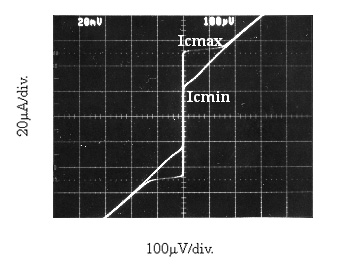

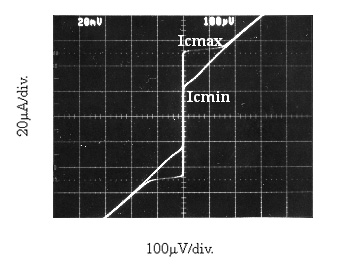

図1 接合の電流*電圧特性(4.2K) 接合面積:5×5mm、IcRn=0.16mV

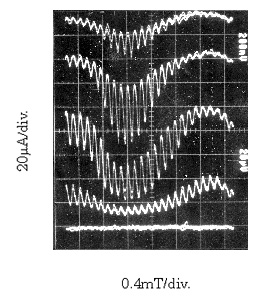

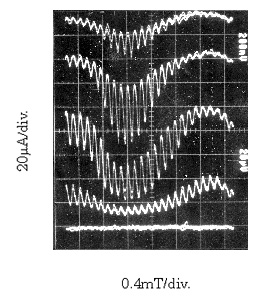

図2 SQUID出力(4.2K)stripe line 幅:10mm、接合間距離:40mm

Pb接合類似構造とは、下部電極用YBCO膜上に形成した層間絶縁層(今回の場合はPBCO膜を採用)を孔あけし、その部分に接合バリア層と上部YBCO膜を形成する構造である。この場合には上部YBCO膜が上部電極と配線層を兼ねることになる。したがって従来の構造では上可欠であった接合形成後の超電導配線層形成がなくなり、プロセスがランプエッジ接合と同様に簡単になる。ただし、エッチングで孔あけした部分に接合を形成するため、孔あけ部の底面の平坦化が必要になる。そこで孔あけ後に研磨したところ、底面の表面粗さ(peak-to-valleyの高さ)は24nm程度から2-3nm程度に低減されたという。また研磨することでエッチング断面の傾斜角度が60°から20°程度に変わるという効果もあった。「このおかげで、従来段差切れを防ぐために1000nm程度の膜厚が必要であった配線層用YBCO膜が250nmの膜厚で済んだ」と和田幸彦氏は言う。

下部電極と層間絶縁膜の形成には成膜速度が大きいレーザ蒸着法を用い、バリア層と上部電極の成膜には、膜厚制御が容易なRFマグネトロンスパッタ法を用いている。またPBCOバリア層の形成前に、研磨された下部YBCO膜面上に2nm程度の膜厚のYBCO膜を再成長させるなどの工夫をしている。PBCOバリアの膜厚が10nm、接合面積が5×5mmのサンプルでRSJ的な電流*電圧特性が観察され、また二つの接合と10mm幅のストリップラインで構成したSQUIDの動作も確認されている。研究リーダーの高見哲也氏は「平易なプロセスで配線層の超電導化が実現できたことは、積層型接合の回路応用への可能性を示すものだ」とコメントしている。ただし現在得られている接合特性は測定温度4.2Kで臨界電流密度は110A/cm2、IcRn積は0.16mVである。この点について黒田研一氏は「従来の金属配線の積層接合の特性と比較するとやや劣っており、実際に回路に応用するためには、エッチング底面の研磨条件など作製条件をさらに検討して、特性向上を図る必要ある」と言う。なお作製条件や特性の詳細は、Jpn. J.Appl. Phys.Vol.42 (2003) No.8Bに掲載予定とのことである。

図2 SQUID出力(4.2K)stripe line 幅:10mm、接合間距離:40mm

(甲子園の虎さん)