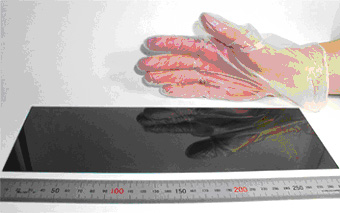

図1 作製した30cm×10cm超電導膜

大面積超電導膜は、通信分野におけるマイクロ波フィルタ、電力分野におけるSN転移型限流器等への応用が期待されている。従来、超電導膜作製技術に関してはレーザー蒸着法等の気相プロセスを主流として開発競争が行われてきたが、気相プロセスは高コストでかつ量産化が困難という問題点があった。またサイズに関してもミュンヘン工科大の20cm×10cmあるいは20cm径円盤(中心部は非製膜)等がこれまでの最大であった。これに対し、産総研では経済産業省・交流基盤研究プロジェクトの下で、塗布熱分解法を用いた大面積超電導膜作製の研究開発を行ってきた。この方法は原料溶液を「塗って焼いて」超電導膜を作るものであり、気相プロセスと比べてはるかに低コストでかつ量産化が可能である。

今回、世界最大級の超電導膜作製が可能となったのは、30cm×10cmサイズのサファイア基板の全面にわたって真空蒸着法により均一で平滑なCeO2中間層が作れるようになったことと、その上への塗布熱分解法によるYBCO膜作製の最適化に成功したためである。作製法は以下の通りである。まず、30cm×10cmサイズのサファイア単結晶基板上に真空蒸着法にてCeO2中間層を40nm形成する。研究グループの相馬研究員は「高JcのYBCO膜を作製するためには高品質のCeO2中間層が上可欠である。大面積基板への均一製膜に対応するため、試料ホルダや熱シールド、酸素供給方法に工夫を加えた。その結果、高結晶性かつ高平坦性のCeO2中間層が30cm×10cmサイズ膜全面に作製できるようになった」と語った。次に、塗布熱分解法によりYBCO膜を中間層上に250nm積層する。塗布熱分解法における出発原料は超電導体構成金属の有機化合物(アセチルアセトナト)を用いた。仮焼成は空気中500℃、本焼成は酸素分圧を精密に制御した雰囲気下(酸素分圧:10Pa→105Pa)で750-780℃である。作製した膜はYBCOが全面にてエピタキシャル成長しており、液体窒素温度でのJc (誘導電流法)として膜平均100万A/cm2、(最高190万A/cm2)という高い超電導特性を示した。同グループの真部研究員は、「大面積基板に対応するためスピンコータと焼成炉をスケールアップしたが、気相プロセスと比べるとはるかに低コストである。含フッ素溶液を用いる類似プロセス(TFA-MOD法)も比較検討したが、TFA-MOD法で大面積全面に高Jcを得るのは容易ではない。フッ素フリーの本法の方が大面積化やコスト、環境負荷の観点から優れている」と語った。

熊谷グループ長は以上の成果に対し、「この膜サイズは世界最大級であり、その超電導特性は交流基盤研究の基本計画目標をクリアして、SN転移抵抗型限流器設計上の要求仕様を満たすものとなっている。今後、大面積YBCO膜について超電導発電関連機器・材料技術研究組合との共同研究にて通電試験が行われる予定であり、SN転移抵抗型限流器開発の促進が大いに期待される。また、マイクロ波フィルタへの応用を目指した研究開発も積極的に進めていきたいと考えている」とコメントしている。

(300cm2)