写真1 1本の断熱管に3相導体を収納した超電導ケーブル

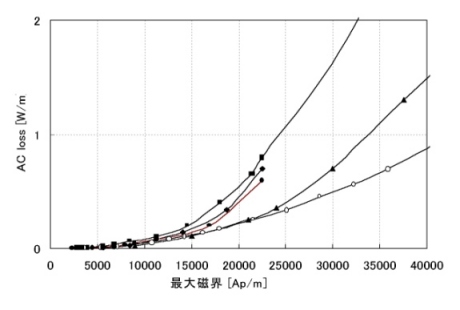

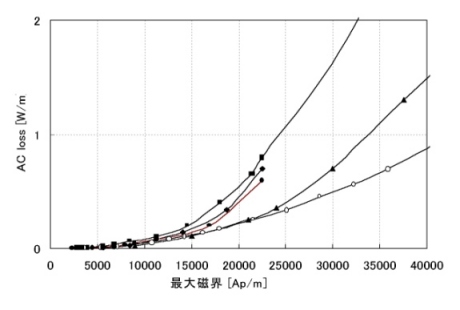

図1 横軸を導体のピーク磁界として規格化した

超電導導体の交流損失の比較(古河電工調べ 2000年4月)

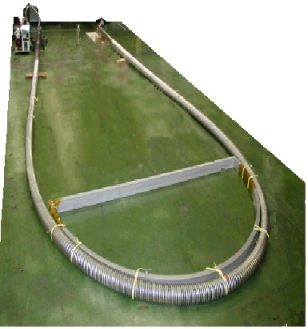

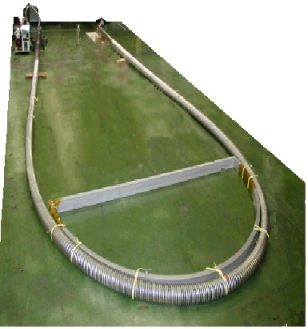

写真2 工場で試作した20m長さの3相超電導ケーブル。

3m曲げ試験風景。

両社はかねてより共同で将来の都市部での電力需要の増大に対応する、管路(内径150mm)に収容可能なコンパクト型高温超電導ケーブルの開発を進めている。この高温超電導ケーブルは、一本の冷却管の中に3相分のケーブルが収納された構造(写真1)であり、運転電圧AC66 kVで大容量送電が可能である。

コンパクト化するうえで重要な技術として、導体の交流損失を低減することがあげられる。導体の交流損失を低減する方法について、古河電工超電導開発部の向山晋一主任研究員は、「多層スパイラル導体の各層の電磁気的結合を抑制することと、Bi2223銀シーステープ内部のフィラメント間の電磁気的結合を抑制すること」と語り、フィラメントツイストしたBi2223 AgMgシーステープを用い、更に各層に流れる電流を均流化するためにピッチ調整した導体を作製し、交流損失の測定結果を発表した。発表の中で、66 Kまで導体を冷却して350MVAの送電容量の3 kAまで通電したところ、2 W/mという低損失を実現した、と報告した。

本誌前号 (Vol.9, No.3 2000.6 通巻45)で、ピレリー社の単相HTSケーブル原型が1W/m以下の超電導損失で、3000Aまで交流を流すことができることを報告しているが、これに対して、向山主任研究員は「ピレリー/EDFのHTSケーブルは、我々が開発しているケーブル導体より直径が倍以上大きいと聞いている。交流損失は、磁界強度に依存するため、同じ電流値でも導体径が大きいほど交流損失が小さくなる。海外の研究機関で発表された交流損失を最大ピーク磁界で比較すると(図1)、東京電力と我々が共同開発したケーブル導体は、ピレリー/EDFのHTSケーブルよりコンパクトで、世界最小の交流損失を実現できている。」と述べている。更に「ただし、現在の交流損失は、目標とするレベルよりまだ高く、更に下げるための技術開発が必要と考えている。」と付け加えた。

また、交流損失低減の発表と同時に、超電導ケーブルをケーブル工場で製造したとの報告もされた。報告によると、フレキシブルな巻芯にBi2223/AgMgシーステープをスパイラル巻して120m単芯導体を製作し、この120m単芯導体を3本に切り分け、1000mmピッチで撚り合わせて、3芯導体とした。更に、外径132mmの真空断熱管を施工して30 mの超電導ケーブルを製造した。屋内実験のスペースの制約上、20m長に切り出してIcの劣化などを確認し、直線状では劣化はほとんど確認されず、曲げたときに僅かな劣化が測定されたと報告した。(写真2)発表によると、このケーブルは製造技術の確立ということに重点をおき、線材のほとんどを超電導テープと機械的に等価な銅テープを巻き,性能評価用に数本の超電導テープを導体層とシールド層に入れて、そのIcを測定することで機械的な影響を調べていた。

本開発を担当した古河電工超電導研究部三好一富主任研究員は「これまでの実験室レベルの製作からマスプロダクションへの展開にあって、技術的に大きなギャップがあった。これを克服する鍵は、全工程に亘った超電導線に対するひずみ制御技術であった。今回の成果は、超電導ケーブルの工業製品化を実証した点で大きな意義を持つ。また、これより古河電工では、Bi2223テープの製造から、導体製造、断熱管製造と超電導ケーブルを一貫製造できる技術を確立できた。」とコメントしている。

(ネアンデルタールな人)

図1 横軸を導体のピーク磁界として規格化した

超電導導体の交流損失の比較(古河電工調べ 2000年4月)

写真2 工場で試作した20m長さの3相超電導ケーブル。

3m曲げ試験風景。