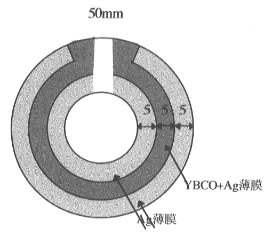

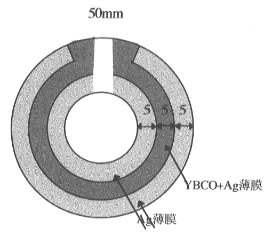

図 : 抵抗発生型限流素子

抵抗発生型薄膜限流素子は超電導薄膜に過電流が流れるとクエンチして常伝導状態になることを利用した素子である。この方式の限流素子は過電流を抑制するために必要な限流インピーダンスを発生するまでの時間が1 m秒程度と短く、また超電導状態への復帰時間が早いなどの優れた特徴をもっている。さらに過電流が流れたことを検出するセンサーや、インピーダンスを発生するための鉄芯などが不要なため素子全体がコンパクトで小型化が望める。しかしその反面、限流動作時には多量のジュール熱が薄膜で発生することになり、どのようにしてこの熱から素子を保護し、繰り返し動作可能な素子を作成するかが限流器開発の大きな問題となっていた。

限流動作時に素子の受ける熱負荷の中で最も素子が損傷を受ける可能性のあるものが限流初期の熱負荷である。今まではこの熱負荷から素子を保護するためにYBCO薄膜に金、銀等の金属を蒸着してYBCO薄膜線路の常伝導抵抗を下げ、限流初期にYBCO薄膜単位面積あたりに発生するジュール熱を少なくするという方法がとられていた。しかしこの方法では熱はYBCO薄膜だけで発生するために限流後の基板の温度上昇を考えると広い面積のYBCO薄膜が必要であった。

一方今回東芝が開発した新しい素子構造では金属薄膜はYBCO薄膜線路上ではなくその両側に設けられている。(YBCO薄膜の上にも薄い金属薄膜が設けられているがこれは主に水分などからYBCO膜を保護するためのものである。)

その結果、通常通電時に電流はYBCO薄膜線路を流れているが、限流動作時には過電流の一部が金属薄膜部分に分流し、ジュール熱はYBCO薄膜より広い面積で発生することになる。つまりこの方法ではジュール熱が発生する面積を大きくすることで素子の熱負荷を低減している。したがって、YBCO薄膜線路の抵抗を小さくする必要がなく、YBCO薄膜長さあたりの耐電圧が向上し、同じ長さのYBCO薄膜線路を用いても素子容量を増大することができる。この考えにもとづいて今回実験に作成した素子は図のような形状をしている。基板は直径50 mmのLaAlO3を用いており、この上にレーザー蒸着法でYBCO薄膜を成膜している。YBCO薄膜の厚さは約1μm、液体窒素中の臨界電流密度は106 A/cm2以上であった。YBCO薄膜線路としては半径15 mmから20 mmまでの幅5 mmの領域を用い、この部分とその両側の幅5 mmに厚さ100 nmの銀を蒸着している。限流開始時にはこの両側に張り出している銀薄膜部分に過電流が分流し、YBCO薄膜線路だけの場合よりも限流開始時の熱負荷が低減するわけである。また素子の室温での抵抗は約1オームであり、液体窒素温度で50 Apeakの50 Hz通常通電が可能であった。この素子に50 Hz半波のAC通電を行なった結果、約120 Aで限流を開始し1 m秒後に0.36Ω、2 m秒後に0.56Ωの抵抗を発生した。この実験で素子間に印加した電圧の最大値は約100 Vであった。今回試作した素子ではYBCO薄膜の幅に比べて素子全体の幅は3倍あり、この構造にすることにより、YBCO薄膜の上だけに金属層を設ける従来の方法と比べて2倍以上の容量の素子を作製することができた。

今回作成した素子はYBCO薄膜線路が円形になっているが、最近では幅20 mm、長さ100 mmの短冊型LaAlO3基板を用いて臨界電流値が106 A/cm2以上のYBCO薄膜の成膜に成功しており、今後このような短冊型の基板を用いて素子の直並列化をおこない、より大容量の素子開発を行っていく予定でいる。

(KBT)