SUPERCONDUCTIVITY COMMUNICATIONS, Vol.23, No.4 August, 2013

薬剤開発に展開可能な新規磁気分離システム登場!

_産業技術総合研究所、 ( 有 ) ネッツ、九州大学、大阪大学、早稲田大学_

モノクロナール抗体のような 生体がもつ免疫システムの主役である抗体を主成分とした抗体医薬が脚光を浴び、癌、リューマチ等の治療薬が開発されている。抗体医薬の製薬プロセスにおいては抗体の精製分離プロセスが重要であり、 抗体医薬マイクロ / ナノビーズを用いた細胞・分子の分離 ( スクリーニング ) 技術において、アフィニティー (Affinity :分子間の親和性 ) ビーズを用いて、多くの細胞・分子のタンパク質を分離可能にする技術が出来上がってきている。これらのビーズ技術は、ターゲットとするタンパク質と特異的に結合するアフィニティー物質をビーズ表面につけることにより、目的とする細胞・分子の分離・精製を行うものである。

現在、アフィニティービーズを用いた分離技術としては、ポリマービーズや多孔質シリカビーズなどの非磁性ビーズに抗体をアフィニティー結合させた培養液を希釈してカラムに導入し、アフィニティークロマトグラフィーによる分離・精製が一般的である。しかし、この方法では分離速度が遅いことや、希釈する必要があるため分離効率が悪い等の課題があり、その結果、抗体医薬品の高コストに繋がっている。

そこで、これらの課題を解決し、創薬の研究開発を加速するとともに現状の製造プロセスを改善することにより、製薬の低コスト化に貢献することを目的として、医薬用タンパク質分離用超電導高勾配磁気分離装置の開発が行われた。

先ず、反応効率を向上させるために、反応表面積を増大させることが分離効率向上および作業時間短縮になると考えられた。ビーズのサイズを 1/10 にできれば、同じ質量のビーズであれば個数は 10 3 倍になり、微量含有の目的物と結合する確率を飛躍的に大きくし、捕捉反応時間を大幅に短縮することができる。また、ビーズの材質としては、非磁性ビーズではなく、磁性ビーズは磁気力により分離精製するので高濃度化が容易であり、高速・大量・連続分離に向いているため、産業用にはナノサイズの磁性ビーズによる分離精製技術が嘱望されている。しかし、現在開発されているものは、永久磁石による高勾配磁気分離で分離・検出するシステムであるため磁気力に限界があり、磁気ビーズを溶液中の粘性抵抗に逆らって引き寄せ回収するためには、ある程度以上の磁気量を体積で稼ぐ必要があるので、ナノサイズの磁性ビーズは使用されない。小さいものでも直径約 1.5~1.0 m m 程度が使用限界である。

そこで、ナノサイズの磁性ビーズを用いるため、超電導マグネットが発生する高磁界および高勾配磁気を利用することにより高速・連続に分離・精製できるシステムが開発された。

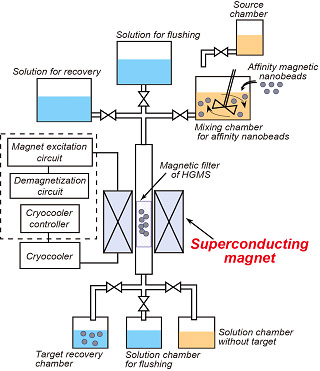

図 1 にこのシステムの概略図を示すとともに、以下にその特徴を述べる。

• ビーズを含んだ溶液が現行プロセスの様に希釈する必要がないため、処理時間は短縮される。

• ナノビーズは、同量のマイクロビーズに比べると合計の表面積が増加し反応時間が短くて済むため、撹拌時間を短縮できる。

• 磁性ナノビーズは、超電導電磁石が発生する高磁場中におかれた磁性フィルタにより電気的に捕捉されるため、捕捉・分離の切り替え操作が容易である。

• 冷凍機による伝導冷却超電導マグネットを使用するため、冷却操作が簡便である。

• 超電導マグネットを高速励磁・減磁できるように、渦電流対策を施してある。

• 超電導マグネットを利用した磁性ナノビーズ・磁性フィルタの消磁回路が組み込まれている。

図 1 医薬用タンパク質分離用超電導高勾配磁気分離装置の概略図

このシステムは主として、高勾配磁気分離 (HGMS) のための磁性フィルタ、高速励磁・消磁可能な超電導マグネットおよび伝導冷却マグネット用の冷却システムから構成されている。

磁性フィルタはメッシュ 350( 線径 30 m m 、開口 43 m m) の平織磁性細線金網 ( ステンレス製 ) を 200 枚、円柱状 ( 直径 20 mm) に積層し、中心磁場 3 T の超電導マグネットの室温ボア径 30 mm の中心に設置されている。

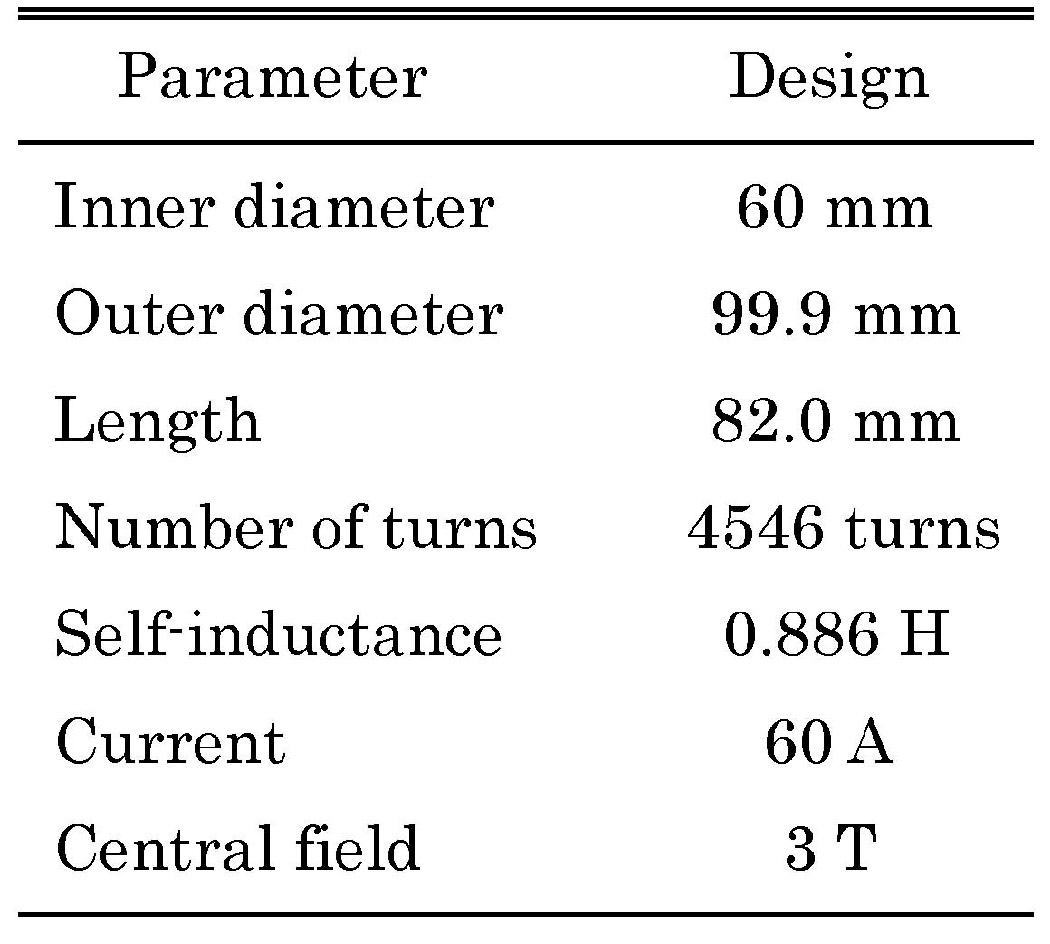

超電導マグネットの設計仕様を表 1 に示す。

この超電導マグネットは高速の励磁・消磁が可能となるよう交流磁場対策として、マグネット巻き枠 ( 冷凍機コールドヘッドとの冷却伝熱板を含む ) 、熱シールドにスリットを入れ、渦電流損失を低減するよう工夫されている。

超電導マグネットは 2 段式 GM 冷凍機で伝導冷却されており、装置全体の小型化を目指すため、冷凍機、超電導マグネットの小型化、熱侵入の最小化が図れるように最適設計がなされた。その結果、冷凍機 1 段目 (300~50 K) の大きな熱負荷となる電流リードには、熱負荷が最小になるよう直径 3 mm 、長さ 450 mm のタフピッチ銅棒を使用され、冷凍機 2 段目 (50~4 K) の熱負荷低減のためには高温超電導電流リードが採用された。

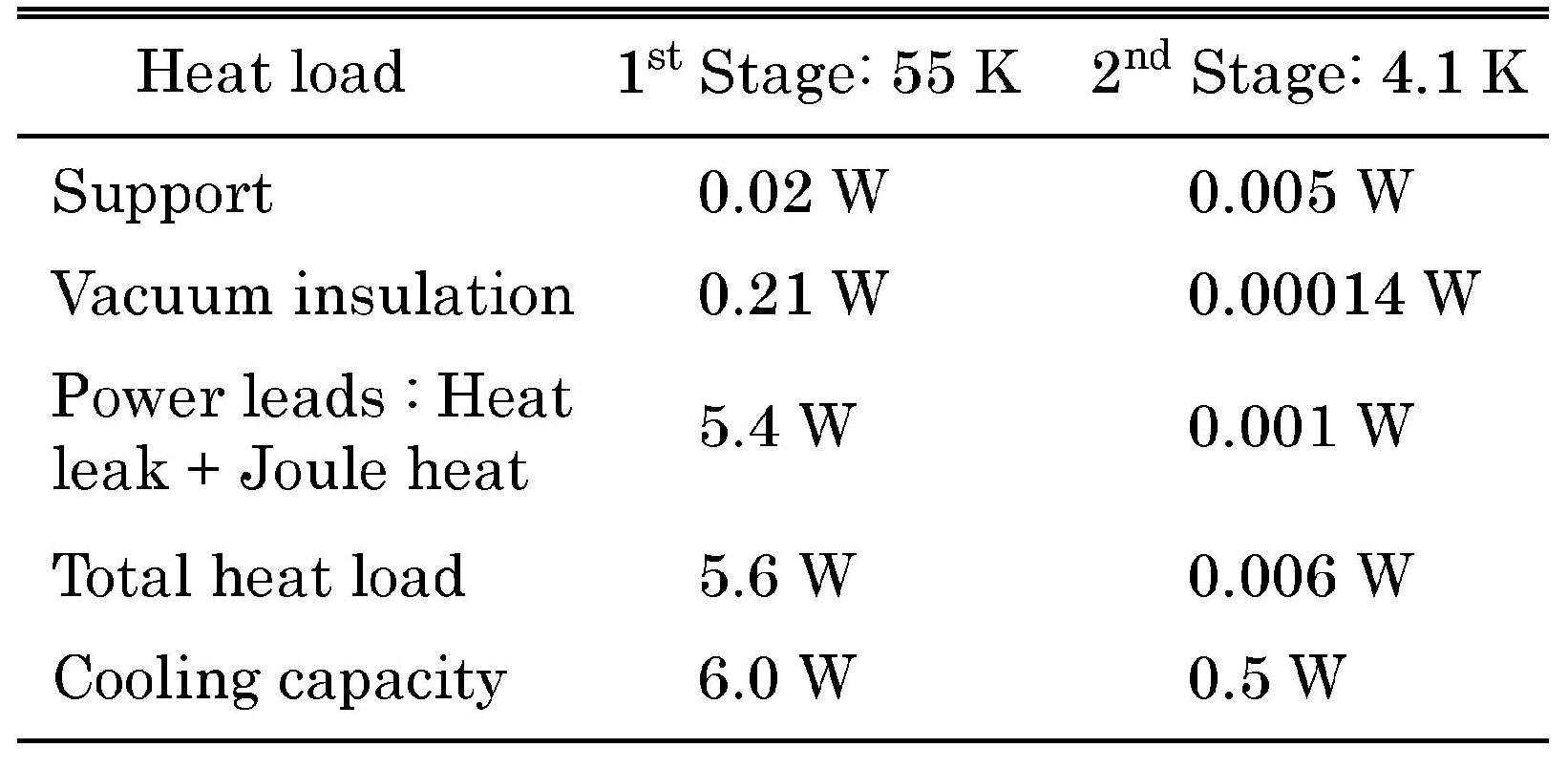

装置の熱負荷および冷凍機能力を表 2 に示す。卓上型となるように小型化されたプロトタイプのキャビネットサイズは幅 517 mm 、高さ 1000 mm 、 奥行 617 mm となった。この装置により、実験が行われた。

表 1 超電導マグネットの設計仕様

表 2 装置の熱負荷および冷凍機の能力

先ず、マグネット試験結果は以下の通りである。

超電導電磁石温度: 4.2 K 、熱シールド温度: 60 K

達成磁場強度: 3 T @63 A

0 T から 3 T までの励磁時間: 150 秒、減磁: 100 秒

初期冷却時間: 8 時間

次に磁場を 3 T 励磁した状態で、外径約 200 nm のアフィニティー磁気ビーズ ( 外径約 50 nm の磁気ビーズ 3 個程度をポリマー被覆 ) を 200 ml の純水に懸濁した液体を流した場合、 98 % の磁気ビーズが磁気フィルターに捕捉された。その後、消磁、洗浄を 3 回繰り返した結果、 94 % の磁気ビーズが回収され、良好な結果が得られた。

本システムの開発を担当した産総研の淵野修一郎氏によれば、「本研究は経済産業省関東経済産業局平成 23 年度戦略的基盤技術高度化支援事業 ( 三次補正 ) の一環として実施したものであり、実質半年足らずでプロトタイプ完成まで漕ぎ着けられた関係者のご尽力に感謝したい。本装置開発の動機は、一刻も早く、価値ある超電導製品を世に送り出したいという思いからであり、早期の事業化を期したい。」とのことである。 (Bionel Mesh)