SUPERCONDUCTIVITY COMMUNICATIONS, Vol.20, No4, Ocobert, 2011

第 2 世代高温超伝導線材のコイル化技術の課題と最近の進展

〜通電特性の劣化とその解決法〜 _理研、千葉大、上智大、 NIMS _

第 2 世代の高温超伝導線材である REBCO 線材は、高磁場中での臨界電流密度が高く、さらに長手方向への引っ張り強度に優れるため、高磁場の超伝導磁石を超コンパクトにすることが可能となる革新的な超伝導線材である。近年、国内外のメーカーから REBCO 線材が販売され始め、これを用いた超伝導コイルシステムの開発が急速に進め始めた。しかし、 REBCO 線材はコイルとして用いることで起こるいくつかの重大な問題を示すことが明らかとなってきた。

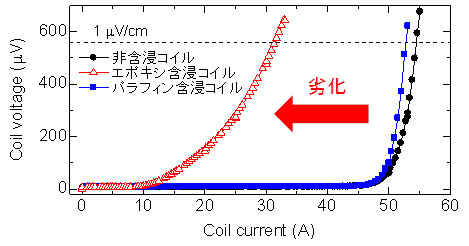

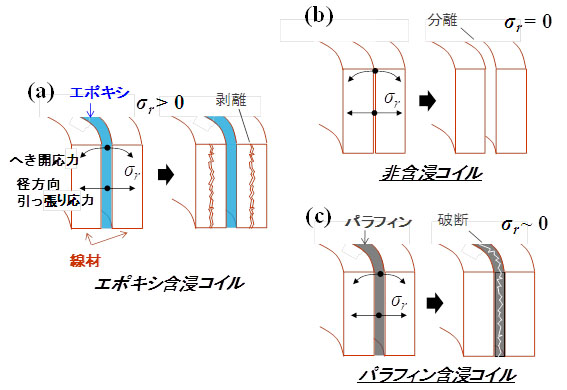

REBCO 線材はテープ形状の平角線 ( 幅 3~12 mm 程度、厚み 0.1~0.2 mm 程度 ) であり、取り扱い上の不具合で通電特性の劣化が容易に起こる。各メーカーによって銅安定化材やハステロイ基板の厚さが異なるが、これらが厚い程、ねじれやキンクが起こりづらく、劣化が起こりにくいようである。また、 REBCO 線材で巻いたコイルはエポキシ樹脂で含浸した場合、通電特性の顕著な劣化が頻繁に起きてしまうことが明らかとなってきた ( 図 1 参照 ) 。理研チームリーダーの前田秀明博士 ( 横浜市立大学大学院客員教授 ) の研究グループは、千葉大の中込秀樹教授、上智大の高尾智明教授、物質・材料研究機構の木吉司博士らのグループと共同で、特性劣化のメカニズムと解決法について先駆的な研究を進めてきた。前田秀明博士によると「学生の手巻きした 4 個の小型コイル全てが特性劣化してしまったので、さらに 4 個作り直してもらった。ところが、これらも全て劣化していた。これは失敗ではなく本質的な問題が存在するはずだと考え、本格的な研究を開始した」とのことである。エポキシ含浸によるコイルの特性劣化の本質的な原因は、顕著な異方性を持つ REBCO 線材の強度が、高剛性ポリマーであるエポキシの強度に負けることで起こる線材剥離である。エポキシ含浸コイルでは、エポキシの硬化・コイル冷却・励磁時のローレンツ力によって、巻線部に径方向引っ張り応力や「へき開」応力が発生する ( 図 2 (a) 参照 ) 。エポキシ含浸したコイルの場合、高強度のエポキシと線材が一体化しているため、 REBCO 線材の弱点であるこれらの応力が印加され、線材の剥離が起きてしまう ( 図 2 (a) 参照 ) 。 この種の剥離・劣化を防ぐ方法として、非含浸巻線やパラフィン含浸が有効である ( 図 1 参照 ) 。非含浸のコイルにおいては、径方向の応力が正 ( すなわち引っ張りやへき開 ) になると、隣接する線材同士が離れるため線材剥離が起きない ( 図 2(b) 参照 ) 。一方、ソフトポリマーであるパラフィンで含浸した場合、径方向引っ張り応力やへき開応力が発生しても、層間のパラフィンが破断するため、線材剥離が起こらない ( 図 2(c) 参照 ) 。物質・材料研究機構の松本真治博士らはパラフィン含浸したレイヤー巻き REBCO コイルを、 17.2 T を発生させる NbTi/Nb 3 Sn 磁石と組み合わせ、超伝導磁石では世界最高となる 24.0 T を発生させることに成功した ( 日経産業新聞 2011 年 9 月 8 日他 ) 。フロリダ高磁場研究所の W. D. Markiewicz 博士らは、非含浸の REBCO コイルを用いて 30 T を超える超伝導磁石の開発を狙っている (22nd International Conference on Magnet Technology, 2011 ) 。非含浸やパラフィン含浸は円形コイルには有効であるが、非円形コイルにおいてはコイルの剛性を保つためにエポキシ含浸が必要である。東芝の戸坂泰造氏らは、コイル巻線部に生じる径方向引っ張り応力が、線材の横引っ張り強度を超えないように設計することで剥離を防ぐ手法を提唱している ( 2010 年度秋季低温工学・超電導学会 ) 。また、図 2(c) をベースに考えると、エポキシと線材が直接接着しないコイル構成にすれば、剥離を防ぐことができる。フロリダ高磁場研究の U. P. Trociewitz 博士らは、 REBCO 線材を熱収縮チューブで包むことで線材とエポキシを ”decouple” し 、エポキシ含浸による剥離を防ぐ手法を提案している (22nd International Conference on Magnet Technology, 2011 ) 。千葉大 / 理研の柳澤吉紀氏らは、これらと異なる手法でエポキシ含浸による劣化を防ぐ手法を提案している ( 2011 年度秋季低温工学・超電導学会 ) 。

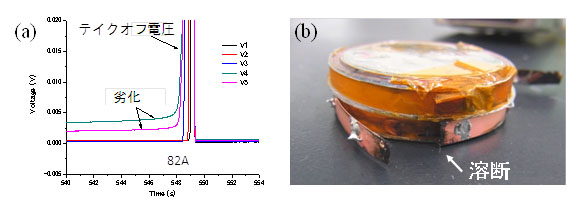

以上のように、 REBCO コイルの通電特性劣化を防ぐ手法が提案・実証されてきているが、一方で通電特性が劣化した REBCO コイルのクエンチ特性は、安定性・クエンチ保護の観点から重要である。第 1 世代の高温超伝導線材である Bi-2223 線材で巻いたコイルにおいては、励磁中に常伝導電圧が発生し始めても、そのまま励磁を続けてしまうケースが多い。 REBCO コイルの場合、常伝導電圧が徐々に立ち上がりはじめた後、そのまま励磁を続けると、突然コイル電圧が立ち上がる ( 図 3(a) 参照;これをテイクオフ電圧と呼ぶ ) 。この電圧は常伝導の伝播によるものではなく、劣化部位付近の局所的な温度上昇に起因するものである。テイクオフ電圧が発生した場合、線材の特性劣化や、最悪の場合線材の溶断にまで至る ( 図 3(b) 参照 ) 。本研究に携わる千葉大院生の柳澤吉紀氏によれば、「この現象は、劣化の程度や冷却条件にもよるが、コイル臨界電流の 50% 程度でも起こる。テイクオフ電圧の発生から線材溶断に至るまでの時間はコイルの電流密度に依存し、 77 K 運転の 150 A/mm 2 程度では数秒間であるため、コイル蓄積エネルギーを外部抵抗に逃がしてコイルを保護するのに十分な時間がある。しかし、 4.2 K 運転で実現可能な 1000 A/mm 2 ではわずか 0.1 秒程度となり、クエンチが起こると瞬時に線材溶断に至り、コイルを保護することが困難である。」とのことで、この高電流密度運転におけるクエンチ保護法の確立がコンパクト REBCO コイルシステム実現のカギとなるようである。 ( みらい )

図 1 エポキシ含浸による通電特性の劣化

図 2 REBCO コイルの製造方法と線材の剥離

図 3 (a) REBCO コイルにおけるテイクオフ電圧 . (b) 線材の溶断 .