SUPERCONDUCTIVITY COMMUNICATIONS, Vol.20, No2, June, 2011

フッ素フリー MOD 法で配向 YBCO 厚膜を開発! _住友電工、産総研、東大、九大_

ケーブルやマグネット等の超電導応用機器への適用を目指し、イットリウム系薄膜超電導線材の開発が各所で行われている。成膜手法の一つである MOD 法は、高真空装置を必要としない、大面積化が容易、といった特徴を持つことから、コスト低減に有力な手法として注目されている。住友電工は、独立行政法人産業技術総合研究所、東京大学、九州大学との共同研究で、 MOD 溶液にフッ素を含まない「フッ素フリー MOD 法」を用いて、厚さ 4.7 m m 、 I c = 254 A/cm の配向 YBCO 膜を得ることに成功したことを、 3 月の応用物理学会 ( 開催中止:但し発表済み扱い ) および 5 月 18-20 日の低温工学・超電導学会において報告した。

4.7 m m もの厚さの膜を得た方法は、「本焼膜の積層」である。 MOD 法の工程は、金属元素を含む有機溶液の基板上への溶液の塗布、有機物の熱分解を行う仮焼、超電導体の結晶成長を行う本焼からなっている。イットリウム系の超電導体において MOD 法で厚膜を作製する場合、一般的には仮焼膜を積層し、最後に 1 回だけ本焼を行う。しかし、 MOD 法では、一度に 1 m m 以上の厚さの配向膜を得ることが難しい。厚膜では均一に有機物を分解することが難しいからだ。そこで、住友電工は仮焼膜の積層を一定膜厚で一旦止めて本焼を行い、その上に再度溶液を塗布する方法を採用した。

厚さ 4.7 m m の YBCO 膜の作製方法は次のような方法である。基板は、住友電工が開発を進めている低磁性配向クラッド基板上に Y 2 O 3 、 YSZ 、 CeO 2 の 3 層配向中間層を RF スパッタ法にて成膜したものである。この基板上へ、溶液の塗布及び仮焼を 2 回、本焼を 1 回行って約 0.8 m m の厚さの YBCO 層を作製した。この塗布仮焼本焼の工程を合計 6 回行うことで、厚膜化を行った。

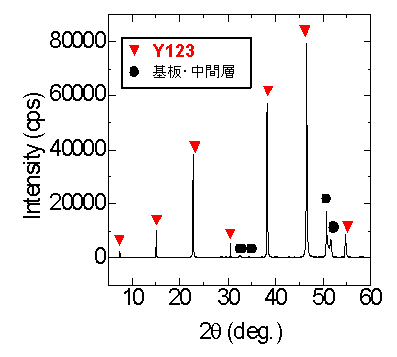

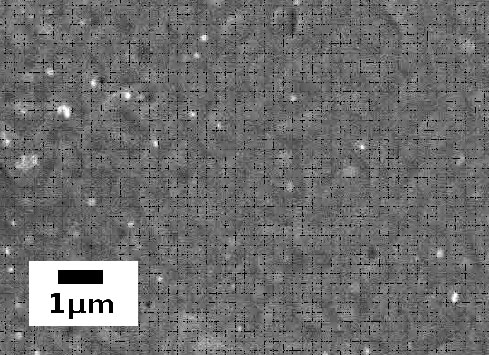

得られた膜の評価結果を示す。 XRD 測定の結果 ( 図 1) から、 YBCO 膜が 2 軸配向していることが分かる。表面 SEM 観察結果 ( 図 2) より、膜表面まで配向していること、膜表面は平滑であること、クラックは入っていないことが分かる。断面 S-TEM 観察結果 ( 図 3) より、表面付近でも YBCO の格子像が観察できるほど結晶性の高い膜が得られていることが分かる。本焼膜界面には積層欠陥が見られ、空隙は多いが、異相は少ない。ちなみに T c は 90.8 K である。

本焼膜の積層に成功した理由は、原料溶液の酸性度が中性に近いためではないかとのこと。多くの機関で開発が進められている TFA-MOD 法では、原料に TFA( トリフルオロアセテート ) の錯体を使用しているために溶液が酸性であり、本焼膜の積層を行うと、下地となる膜を溶かしてしまうと考えられる。一方、住友電工が採用しているフッ素フリー MOD 法では、原料がアセチルアセトナート錯体であるため、酸性度が中性に近く、下地を溶かさないと考えられる。

開発を取りまとめている住友電工の永石竜起氏によれば、「最初に S-TEM 断面を見た時、 5 m m もの厚さで膜厚の全体に渡って格子欠陥がないことに研究員全員が驚きの声を上げました。負結晶と考えられる特徴的な四角い空隙が、熱平衡で成長したフッ素フリー MOD 膜の高い結晶性を裏打ちしているのではないでしょうか。」とのことで、今後は長尺厚膜線材技術の開発や臨界電流特性の改善に期待したい。 (FF)

* フッ素フリー MOD 原料溶液は産総研が開発したものである。

図 1. 厚さ 4.7 m m の YBCO 膜の XRD 測定結果。左: q -2 q 、右: YBCO(103) 面の b スキャン

図 2. 厚さ 4.7 m m の YBCO 膜の表面 SEM 観察結果 ( 二次電子像 ) 。

図 3. 厚さ 4.7 m m の YBCO 膜の断面 S-TEM 観察結果。左:低倍率像、右:高倍率像。