SUPERCONDUCTIVITY COMMUNICATIONS, Vol.19, No6, December, 2010

IBAD/PLD 法による 2G 線材開発の最前線 _ フジクラ _

REBa 2 Cu 3 O y 超電導体を用いた薄膜線材 ( いわゆる 2G 線材 ) は、米国 2 社をはじめ複数メーカが販売を開始 した ことで、液体窒素温度・自己磁場下 (77 K, s.f.) において I c = 200 ~ 300 A/cm レベルの線材を入手可能になってきている。しかし、ユーザ側からは更なる長尺化や高 I c 化、そして低価格化などを求める声が多く、各メーカの開発に手腕が問われ て いる。

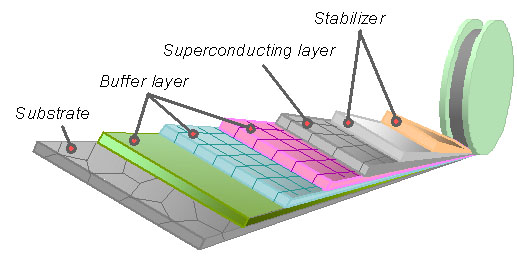

株式会社フジクラでは図 1 に示すような構造の 2G 線材を作製しており、その核となる製造プロセスが配向中間層を形成する IBAD 法と超電導層を形成する PLD 法である。どちらも高価な真空設備を必要とするため初期投資のコストは高くなるが、すでに報告されているように高速化により大幅な低コスト化を実現してきた。特に最近では、フジクラが独自に開発したホットウォール加熱方式の PLD 装置において大面積領域で極めて安定した温度環境を再現可能となり、高出力レーザによって 40 nm/sec. を超えるような高レートで成膜しても均質な超電導膜を形成できるに至っている。

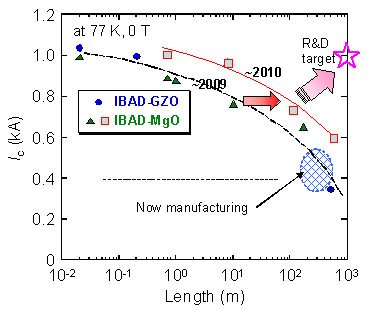

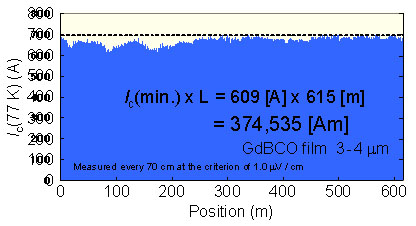

図 2 には 2009 ~ 2010 年度にかけての線材開発の進捗を示すが、 I c と長さそれぞれにおいて大きな飛躍が見られる。特に I c に関して、世界的にも 10 mm 幅あたり 500 A 以上の線材作製に苦労する中で、 110 m 長で 706 A 以上の線材、更には 8 m 長で 950 A 以上かつ 70 cm 長で 1003 A という非常に高い特性の線材作製に成功した。これは PLD 法、特にホットウォール加熱型において厚膜でも比較的容易に高結晶性を実現できることが大きい。更に実用レベルの数 100 m 級で高特性、均一性を実証すべく長尺線材を作製した。その結果、図 3 に示すように、 615 m 長において I c > 609 A で非常に均一な特性分布が得られ、 I c × L の値は 374,535 Am となり 2 年ぶりに世界記録を樹立した。これを受け、今日では図 2 に示すように 300 m 以上で I c > 400 A の線材を定常的に製造できるに至っている。このように長尺化、高 I c 化において PLD 法は非常に有効なプロセスであることが示されており、米国でも究極の目標として掲げられている 1000 A×1000 m の達成が期待される。

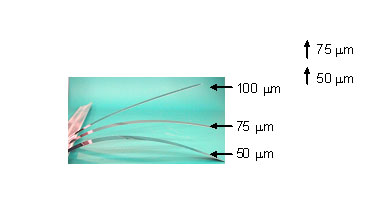

また、最近では金属基板の薄肉化も検討している。これは基板を薄肉化することで断面あたりの臨界電流密度である J e の向上が見込めるためである。すでに、従来の 100 m m に対し薄肉化した 75 および 50 m m 基板を使用した試作実験を開始しており、成膜プロセスにおけるテンション制御を最適化することで、図 4 に示すように数 10m 長で I c > 400 A の均一な特性が得られるようになってきた。今後は更なる長尺化、高 I c 化への適応可能性を見極めるとともに機械特性を把握し、製品ラインナップに加えていく方針である。

以上紹介してきたように IBAD/PLD 法での 2G 線材開発は著しく進んでおり、これら線材を使用した応用機器が実使用環境で活躍する日を一刻も早く期待したい。 (AMIBA)

図 1 フジクラで作製されている 2G 線材構造の模式図。

図 2 フジクラで作製された 2G 線材の特性。

図 3 600 m 級長尺線材における長手方向の I c 分布 ( 通電法 ) 。

図 4 薄肉基板とそれを使用した長尺線材における長手方向の I c 分布 ( 通電法 ) 。