SUPERCONDUCTIVITY COMMUNICATIONS, Vol.19, No3, June, 2010

高粘性物質から強磁性不純物を分離する新技術! _ 大阪大学 _

食品や工業製品の製造過程で、かくはん装置の可動部や配管の溶接部等から高粘性流体中に混入する金属磨耗粉が製品の品質低下の要因となり、これらの不純物の除去が求められている。しかしながら製品の粘性率が高いために、有効な分離技術が存在しておらず、問題になっている。そのような問題に、超電導磁石からの磁場を利用した磁気分離技術を応用しようとする試みがなされ成果を上げている。

磁気分離法とは、粒子に働く磁気力の違いを利用して、分離対象となる粒子のみを選択的に分離する技術である。このシステムの磁場発生源として超電導磁石を利用すれば、大きな空間に高い磁場を発生できるので、そのメリットは大きい。本技術は廃水処理技術として市民権を得たが、その応用分野を確実に広げている。その新たな応用分野の一つがここで紹介する高粘性製品からの不純物の除去である。

ここで扱う不純物はステンレスの強加工された微粒子である。製造プロセスの配管や撹拌用のプロペラに利用されるステンレスは通常 SUS304 であり、その強加工された粉体あるいは破片はマルテンサイト変態を起こし強磁性を示す。このため磁気力による分離が可能であると考えられた。問題は媒質の高い粘性率である。媒質から不純物を磁気的に分離するためには、媒質からの力 ( ドラッグ力 ) を上回る磁気力を発生させる必要がある。ドラッグ力は分散媒の粘性率に比例して大きくなるので、粘性率が高い分散媒の中からの磁気分離は困難になることが予想された。

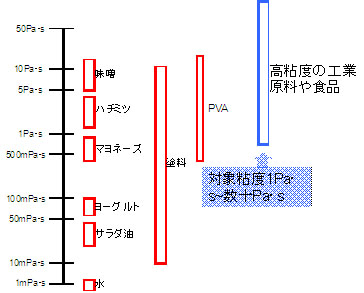

図 1 に各製品の粘性率を示した。水の粘性率が 1 x 10 -3 Pa ・ s である。ハチミツで 1 ~ 4 Pa ・ s 、味噌で 10 Pa ・ s 程度である。図に示すように対象としている製品は 1~ 数 10 Pa ・ s 、即ち、ハチミツや味噌程度のものであり、この中から数 m m から数十 m m の粒子を分離することが要求されているのである。したがって分散媒質 ( 製品 ) からのドラッグ力も、水の場合の数千倍から数万倍と大きなものになる。通常、このような製品の中から微小な不純物を分離する技術は存在しない。長時間放置しても沈降しないし、フィルターでこし取るには圧力損失が大きすぎて処理できないからである。そこで、磁気分離技術が注目されており、大阪大学の西嶋茂宏教授らのグループは以下のように、その技術の確立に取り組んでいる。

まず、最初に確認すべきことはステンレス鋼の加工粉の磁気的性質の把握である。“どの程度の飽和磁化を持っているか?”、“どのような機械加工されると強磁性的性質を示すようになるのか?”、“製品中の不純物は本当に強磁性的性質を持つのか?”これらの問いに答えることが、磁気分離装置の設計の第一歩であった。

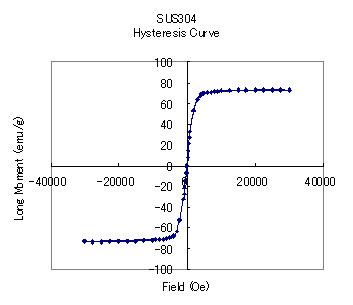

SUS304 をやすりで削って制作した粉体 ( 粒子径 ~50 m m) を用意し、磁化曲線を測定した。図 2 にやすりで粉末にした SUS304 の粉体の磁化曲線を示したが、飽和磁化はマグネタイトより若干低くマグヘマイト程度の飽和磁化を示すことが示された。ここで明らかになったことは、実際に不純物として混入するステンレス粉は、その発生プロセスから推定して強磁性を示すであろうと云うことと、その飽和磁化はマグヘマイト程度の大きいものであることである。その後、図 2 のデータを元に磁気分離機器の設計が行われることになるのである。

図 1 目標とする製品の粘性率と他の材料の粘性率の比較 図 2 やすりにより粉末にされたステンレスの磁化曲線

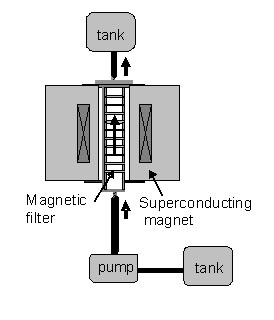

続いて計算機シミュレーションを実施し、高粘性率の製品の中から強磁性金属粉を分離できる条件について検討された。流速を落とし、磁気勾配を大きくすることで、 6 Pa ・ s の高粘性率媒質からの磁気分離が可能であることが明らかになり、 この計算結果を元に、実際に磁気分離実験が行われた。実験装置と磁気フィルターの配置の様子を表す模式図を図 3 に示した。その結果、高粘性液体の媒質の中に分散された強磁性微粒子でも高効率で分離可能であることを実証された。

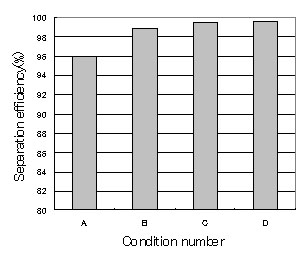

図 4 に分離効率の実験結果を示す。計算と同様な分離効率を得 ることができている。これは分散媒として粘性率 1 Pa ・ s の PVA を用いた実験の結果であるが、いずれの場合でも分離効率は 96 % を超えている。適切に設計すれば、分離効率が 99.6 % 以上となることが実証できたと言える。また、 6 Pa ・ s の分散媒を利用した場合でも 92.2 % の分離効率が得られている。なお、不純物の混入率は 0.1 g/l としている。 6 Pa ・ s の分散媒で 92.2 % の分離効率であったため、 8 ppm 以下まで不純物濃度を低下させられたことになる。ちなみに 1 Pa ・ s の分散媒では 0.4 ppm 程度 まで低減できたことになる。

西嶋教授によれば「この一連の研究で、高粘性製品の中から高効率で SUS304 の微小粒子を分離除去する手法が確立されたと言える。このため本技術がいろいろな分野に普及することを期待している。」とのことで、今後の展開が楽しみである。 ( 分離太郎 )

図 3 高粘性流体からのステンレス粉体の磁気分離を実施した実験装置の模式図 図 4 それぞれの条件での分離効率の実験結果。いずれの場合も 96% 以上の分離効率が実現している。

参考文献

(1) F. Mishima, S. Takeda, M. Fukushima, S. Nishijima , Physica C, 463 (2007) 1302-1305.

(2) J. H. P. Watson, J. Appl. Phys., 44 (1973) 4209-4213.

(3) R. R. Birss, R. Gerber, and M. R. Parker, IEEE Trans. Magn., 1 (1976) 892-894.

(4) S. Uchiyama, S. Kondo , and M. Takayasu, IEEE Trans. Magn., 1 (1976) 895-898.